Polimeryzacja podłóg to pojęcie doskonale znane wszystkim osobom, które pracują w sektorze usług sprzątających. Sam proces nabłyszczania wodoodpornych posadzek jest niezwykle skuteczny, jeśli wszystkie 3 etapy polimeryzacji posadzek zostaną w pełni spełnione. Jakie są to etapy oraz które środki czystości warto wybrać, by osiągnąć zamierzony efekt? Przeczytaj ten artykuł i poznaj odpowiedzi na te pytania.

Na czym polega proces polimeryzacji podłóg?

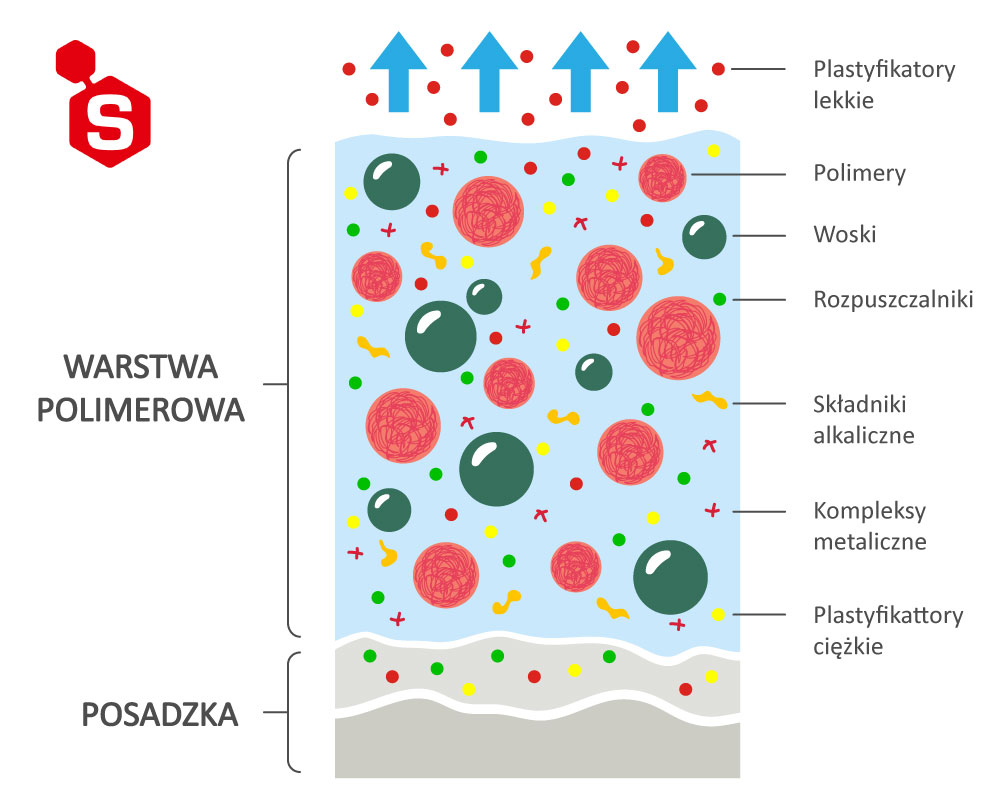

Specjalistyczna definicja polimeryzacji opisuje to zjawisko jako reakcję chemiczną, która polega na rozerwaniu się wiązań chemicznych (wiązania mogą być podwójne, potrójnych lub samego pierścienia) oraz łączeniu się ich z kolejną cząsteczką, co prowadzi do powstania polimeru o określonych właściwościach fizykochemicznych. W wyniku procesu łączenia się monomerów (małe cząsteczki) wraz z polimerami (duże cząsteczki) powstają tzw. produkty polimerowe. Należy jednak pamiętać, że tymi produktami nie są same polimery, ale pod tą nazwą kryje się również wiele dodatków, które przyjmują również postacie: rozpuszczalników, wypełniaczy lub też plastyfikatorów, co pokazuje poniższa grafika:

Powyższy schemat pokazuje, że warstwę polimerową tworzą plastyfikatory ciężkie, a kompleksy metaliczne (jeśli występują w danej dyspersji polimerowej) mają za zadanie połączyć polimer z posadzką. Pozwala to osiągnąć odpowiednią siłę wiązania z powierzchnią (adhezja).

Oprócz tego w procesie polimeryzacji posadzek udział biorą też rozpuszczalniki, które, wraz z plastyfikatorami lekkimi, odparowują w trakcie procesu. Z kolei woski zostają w powłoce, by nadać jej określone cechy użytkowe.

Polimeryzacja posadzek to proces, w którym istotną rolę odgrywa temperatura. Z tego też powodu osoby uczące się zawodu w tej branży, na pewno spotkają się z takim pojęciem jak MFT (z ang. Minimum Film Formation Temperature). Skrót określa temperaturę, w której możliwy jest proces tworzenia się trwałej powłoki polimerowej. Warto pamiętać, że im MTF jest wyższe, tym twardsza będzie powłoka polimerowa.

Dlaczego polimery są takie istotne w procesie nabłyszczania powierzchni? Chronią posadzkę przed odkładaniem się zabrudzeń, powstawaniem zarysowań oraz przed uszkodzeniami. Oprócz funkcji ochrony, polimeryzacja podłóg pozwala podnieść walory wizualne danej powierzchni – posadzka uzyskuje połysk lub mat, który pięknie się prezentuje.

3 etapy, bez których nie byłaby możliwa polimeryzacja podłóg

Polimeryzacja posadzek składa się z 3 etapów. Każdy z etapów jest istotny, a popełnienie błędów lub niedbałość w którymś z punktów skutkuje nieosiągnięciem upragnionego wyniku.

Etap 1. Przygotowanie powierzchni

Pierwszym etapem w polimeryzacji posadzek jest odpowiednie przygotowanie powierzchni. Jakie kroki należy podjąć? Przede wszystkim należy odkurzyć lub zamieść podłogę, a potem namoczyć ją roztworem odpowiedniego Stripera. Dzięki niemu usuniesz problematyczne plamy z olejów i tłuszczu oraz stare warstwy polimerowe. W zależności od rodzaju powierzchni używamy produktów GR11 Lino (w przypadku posadzek wrażliwych) lub GR 15 Extreme (w przypadku posadzek betonowych i z PVC). Kolejnym krokiem jest wyczyszczenie powierzchni za pomocą maszyny lub ręcznie. Po usunięciu brudu z posadzki, powierzchnię należy kilkukrotnie zneutralizować wodą, następnie zebrać wodę oraz osuszyć powierzchnię za pomocą suchego i czystego mopa.

Etap 2. Nałożenie warstw polimerowych

Następnym etapem w procesie polimeryzacji posadzek jest nałożenie warstwy polimerowej, a najczęściej kilku warstw polimerów. Ilość warstw zależy od chłonności posadzki oraz intensywności użytkowania danego obszaru – w miejscach mocno obciążonych zaleca się położenie dodatkowej warstwy. Ten etap można rozpocząć dopiero wtedy, gdy podłoga jest odpowiednio przygotowana (powierzchnia przede wszystkim musi być sucha!). Czym jest warstwa polimerowa? Obrazowo można ją porównać do folii, jaką przykrywamy podłogę. Niestety w momencie, w którym podłoga będzie nadal mokra, znajdująca się tam woda będzie próbowała się wydostać przez powłokę, czego skutkiem będą zjawiska pylenia polimeru. W etapie 2 niezwykle ważny jest czas schnięcia – w przypadku podłóg z linoleum może trwać nawet 12 godzin!

Poszczególne warstwy polimeru nakładamy „na krzyż” względem siebie.

W przypadku powierzchni mocno zniszczonych, betonowych, porowatych i chłonnych zaleca się użycie produktu gruntującego BS15 Protector Refill jako pierwszej warstwy.

W przypadku kiedy wymagana jest odporność polimeru na produkty do dezynfekcji (higiena szpitalna, gabinety lekarskie,..), zaleca się użycie produktu z zawartością poliuretanu BS12 Protector Ultra.

Kolejne warstwy nakładamy w momencie kiedy mamy pewność, że pierwsza warstwa już wyschła. Czas schnięcia poszczególnych warstw zależy od temperatury powietrza, wilgotności, rodzaju polimeru, chłonności powierzchni i najczęściej wynosi od 20-60 minut. Poszczególne warstwy polimeru rozkładamy bardzo cienką warstwą, po ostatniej warstwie pozostawiamy posadzkę do wyschnięcia – najlepiej przez noc (ok. 12 h).

Po 24 godzinach gotową warstwę ochronną możemy przepolerować białym padem, maszyną typu Hight Speed. Polerowanie powierzchni utwardza warstwę polimerową, dodatkowo podnosząc jej połysk.

Etap 3. Konserwacja powierzchni

Ostatnim etapem polimeryzacji podłóg jest codzienna konserwacja powierzchni. Aby posadzka pięknie prezentowała się pod względem wizualnym, należy stosować odpowiednie techniki sprzątania i, oczywiście, właściwe środki pielęgnacyjne. Warto w tym celu używać preparatów, które posiadają w swoim składzie również polimery. Pamiętaj o tym, by były one zgodne z tymi, które znajdują się już w powłoce polimerowej.

Polimeryzacja posadzek z SauberLab

Zastanawiasz się, jakich preparatów użyć przy polimeryzacji podłóg? Poniżej przedstawiamy Ci listę środków, bez których polimeryzacja posadzek nie będzie skuteczna.

Uniwersalna powłoka ochronna – BS 11 Protector Metallic

- polimerowa powłoka ochronna

- nadaje połysk bez polerowania

- długotrwałe zabezpieczanie podłóg

- do linoleum, PVC, kamienia naturalnego i sztucznego

Preparatem ochronnym, który idealnie sprawdzi się przy polimeryzacji podłóg, jest BS 11 Protector Metallic. Środek nie tylko długotrwale zabezpieczenia powierzchnię, ale też nadaje jej połysk bez konieczności polerowania.

Przemysłowy środek czyszczący – GR 15 Extreme

- wysoka zawartość rozpuszczalników

- usuwa oleje i tłuszcze

- warstwy ochronne, powłoki polimerowe

- nadaje się do mycia maszynowego

- mocno skoncentrowany

O GR 15 Extreme pisaliśmy już wcześniej. To doskonałe rozwiązanie, które sprawdzi się w pierwszym etapie, czyli w momencie przygotowanie powierzchni. GR 15 Extreme nie tylko usuwa stare warstwy polimerowe, oleje i tłuszcze, ale też nadaje się do mycia maszynowego.

Zapachowy środek na bazie rozpuszczalnych w wodzie polimerów – WP 29 Duft

- przyjemny zapach

- myje i pielęgnuje

- można polerować

- skoncentrowany

- nadaje się do maszyn czyszczących

Kolejnym środkiem pielęgnacyjnym, na który warto postawić, jest WP 29 Duft. Preparat nie tylko nadaje przyjemny zapach, ale też skutecznie myje i pielęgnuje powierzchnię.